云锡文山锌铟冶炼有限公司年产10万吨锌、60吨铟冶炼技改项目——浸出、加压及成品系统 建设单位:云锡文山锌铟冶炼有限公司

勘察单位:中国有色金属工业昆明勘察设计研究院有限公司

设计单位:中国恩菲工程技术有限公司

监理单位:重庆赛迪工程咨询有限公司

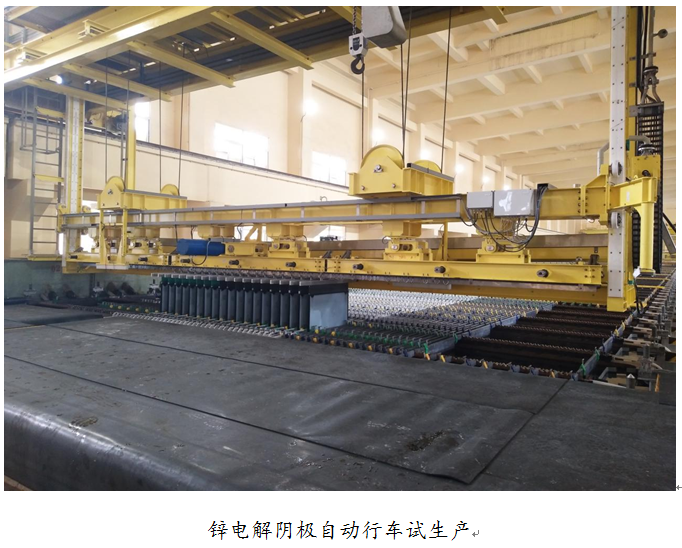

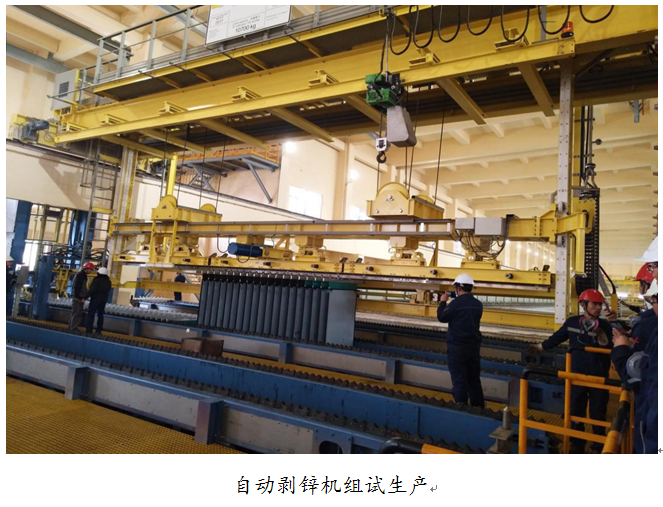

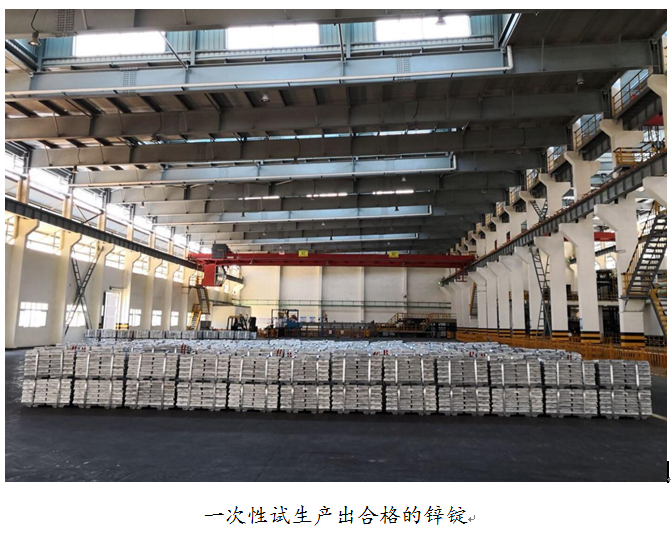

施工单位:湖南省工业设备安装有限公司 工程概况及说明 一、行政手续办理情况 2013年12月12日获批文山州工业和信息化委员会备案《文工信技术【2013】3号》,备案总投资为211659万元,2016年5月16日变更备案,投资变更为252506万元(文工信【2016】138号)。 二、工程概况 浸出、加压及成品系统的工程建设单位为云锡文山锌铟冶炼有限公司,设计单位为中国恩菲工程技术有限公司,勘察单位为中国有色金属工业昆明勘察设计研究院有限公司,监理单位为重庆赛迪工程咨询有限公司,施工单位为湖南省工业设备安装有限公司。 本工程的主体包括6个单位工程,厂房采用混凝土框排架结构及钢结构形式,层数为多层建筑,内部有操作平台。主要设备为:规格Φ3950x5000mm的立式加压釜3台(单重68吨)、规格Φ3900x22000mm的卧式加压釜2台(单重128吨)、规格11000x1330x2360mm的超大型整体树脂混凝土电解槽96台(单重约20吨)、型号Q=10.7t/1.6t、L=14.5m 、H=4m/12m的德国卢森保保尔沃特制造的锌电解阴极自动行车2台、型号Q=10.7t/1.6t、L=14.5m、 H=4m/12m的国产锌电解阳极行车2台、型号300片/h的自动剥锌机组2套、规格40(320)x65x10340mm的槽间(含槽边)铜排98根、型号60片/h的阳极清洗拍平机组1套、型号2000KW的熔锌感应电炉1台、型号640KW的熔锌感应电炉1台、ABB工业机器人2台、各链(板)式共约200m及其它配套设备共计约622台套、各种规格工艺管道约14200m。 三、生产情况 经过各参建方的努力,整个工程于2018年8月30日完成试车并同时投入试生产。 本部分车间生产指标为:铁粉单耗15kg/t析出锌,氧气单耗50Nm3/t析出锌,二氧化硫单耗81Nm3/t析出锌,直流电单耗3000kwh/t析出锌。 经过不断优化调整完善,目前已实现达产达标,取得了很好的经济效益、社会效益和环境效益。 工程规模及主要工程量 本项目的车间主要包括浸出车间、赤铁矿除铁车间、还原浸出车间、电解车间、熔铸及成品库、熔铸浮渣处理车间等6个单位工程。建筑面积40831m2;商砼37000m3;钢筋制安4300 t;钢构制安 2300 t;各类设备622台套;各类工艺管线约14200m。 设计主要技术经济指标 本部分设计指标为:锌回收率97.14%,铁粉单耗50-60kg/t析出锌,氧气单耗50-52Nm3/t析出锌,二氧化硫单耗98-106Nm3/t析出锌,直流电单耗3050kwh/t析出锌。 设计主要优、特点 项目主工艺流程采用“沸腾焙烧+中性浸出+低酸浸出+三段净化+电解+熔铸”,渣处理采用SO2还原浸出+沉铜脱砷+石灰预中+石灰沉铟+赤铁矿沉铁的工艺流程,形成了自主研发的赤铁矿除铁新工艺,打破了国际上关于赤铁矿除铁工艺的垄断,填补了国内锌冶炼空白,成为国内冶炼锌、铟行业技术进步的新标杆,堪称国内一流、国际先进的高铁闪锌矿炼锌工艺的示范工厂。具备“环境友好型,资源节约型、能耗低、回收率高、综合回收率高、渣资源化、工艺先进、装备自动化”的优势和特点。 加压除铁车间SO2还原浸出—赤铁矿除铁工艺技术,成功解决了高铁、高氟、高砷闪锌矿冶炼的难题,显著提高了有价金属回收率,降低了吨锌综合能耗,具备了“环境友好、能耗低、回收率高、综合回收好”的优势与特点。有价金属实现充分析出与富集,有价金属Zn、In、Cu、Ag的回收率分别为97%、78%、87%、95%,有价金属回收率和渣处理工艺为目前国内锌冶炼行业最先进的技术经济指标。另外解决了高铁闪锌矿普遍存在的浸出率低、金属回收率低、渣量大、铁资源流失等难题。 成品车间电解系统采用3.2㎡大型阴极板和超大型整体树脂混凝土电解槽、全自动行车、剥锌机、链板输送机,锌锭熔铸系统采用机器人扒皮、码垛堆垛等大型自动化设备,设备配置达到国内外炼锌行业一流装备水平,实现工艺操作控制自动化。

|